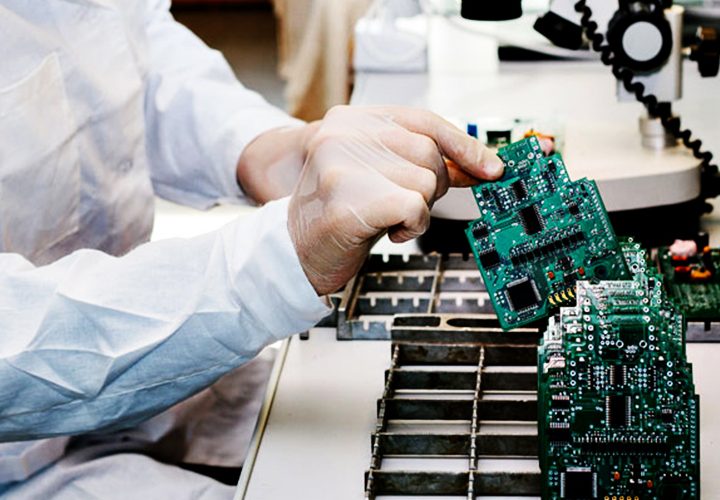

在现代电子制造中,PCBA加工(Printed Circuit Board Assembly加工)已经成为一项至关重要的技术。随着电子产品的日益复杂化,PCBA的设计和测试也变得愈加复杂。为了确保产品的质量和性能,管理和分析测试数据成为优化PCBA加工设计的重要手段。本文将探讨如何有效管理和分析PCBA加工中的测试数据,从而优化设计过程。

1. PCBA测试数据管理的重要性

PCBA加工中的测试数据包括了从设计、生产到最终产品测试过程中的各种信息。这些数据不仅帮助工程师识别设计中的缺陷,还可以为后续的改进提供指导。通过有效管理测试数据,企业能够提高测试效率,减少返工次数,降低成本,并确保产品质量符合标准。

1.1 统一的数据存储与管理

测试数据通常包括多个来源,如自动化光学检测(AOI)、功能测试、X射线检测(X-ray)等。为了确保数据的可靠性与一致性,必须使用统一的数据存储系统。这不仅方便后期查询,还可以支持跨部门协作。例如,使用云端数据管理平台可以实时更新并共享测试结果,确保设计团队、工程师以及生产部门之间的信息流畅。

1.2 数据分类与标签化

在进行数据存储时,合理分类和标签化数据非常重要。通过为每一项测试数据分配明确的标签,如“测试日期”、“测试项目”、“测试环境”等,可以提高数据检索的效率,帮助设计团队迅速定位问题。清晰的分类和标签有助于对测试结果进行快速分析,从而加速设计优化的过程。

2. 数据分析方法

PCBA加工中的测试数据通常非常庞大且复杂。通过合理的数据分析方法,工程师可以从海量数据中提取有价值的信息,进而优化设计。

2.1 使用统计分析工具

统计分析工具如SPC(统计过程控制)可以帮助工程师分析PCBA加工中的测试数据趋势。这些工具能够帮助检测生产过程中是否出现异常波动,进而提前发现潜在问题。通过控制测试数据的分布,能够优化生产流程并减少不合格品的出现。

2.2 数据可视化

数据可视化技术通过图表、热图等方式将复杂的数据呈现给用户,帮助工程师快速识别问题所在。例如,通过热图可以清晰地展示PCBA加工过程中出现缺陷的区域,从而为设计人员提供改进方向。通过仪表盘等实时数据可视化工具,设计人员可以随时掌握测试进度和质量状态,及时调整设计方案。

2.3 故障分析与趋势预测

利用数据分析工具进行故障模式分析(FMEA)和趋势预测可以帮助设计团队及早识别潜在的设计缺陷。通过对测试数据的深入挖掘,能够发现哪些设计参数可能导致不良结果或故障,并及时优化设计。趋势预测则帮助团队预测产品未来可能出现的问题,提前采取措施减少风险。

3. 数据反馈机制

在PCBA加工过程中,测试数据不仅是对产品质量的检查工具,更是一个重要的反馈机制。通过将测试结果与设计人员和工程师的反馈循环结合起来,团队可以实现设计与生产之间的紧密配合。

3.1 实时反馈与快速迭代

测试数据的实时反馈能够让设计团队及时发现设计上的问题并进行改进。在此过程中,PCBA加工工艺的灵活性和设计优化的快速响应能力非常关键。设计人员在获取反馈后,可以立即调整设计,优化电路板布局、元器件选择或其他设计参数。

3.2 持续改进与数据驱动的决策

通过对测试数据的定期分析,可以不断总结经验教训,实现持续改进。例如,在长时间的测试数据积累中,设计人员可以发现某些设计方案或材料的使用频繁导致失败,从而采取替代方案。数据驱动的决策帮助企业更加精准地掌握设计优化的方向,减少试错成本。

总结

有效管理和分析PCBA加工中的测试数据对于优化设计至关重要。通过统一的数据存储和管理,设计人员可以更高效地分析问题所在,利用统计分析、数据可视化和趋势预测等工具,可以从测试数据中提取有价值的信息。通过建立完善的数据反馈机制,企业能够实现快速迭代和持续改进,最终提升产品质量并降低生产成本。在未来,随着数据分析技术的不断发展,PCBA加工的设计和生产流程将更加智能化和高效。